Ми продовжуємо серію публікацій, що присвячені темі використання скидної теплової енергії, конденсаційних утилізаторів і підвищення ефективності використання енергії палива та ділимося успішним досвідом реалізованих проєктів. Радимо ознайомитися із попередніми статтями:

- Утилізація скидного тепла на установках, що використовують вологу біомасу як паливо;

- Використання конденсаційних економайзерів на біопаливних котельнях.

Використання конденсаційних утилізаторів, незважаючи на їх очевидну перевагу з точки зору енергоефективності та потенційну користь від зниження викидів забруднювальних речовин, все ще не набуло масового поширення.

Одна з причин пов’язана з проблемами корозії внаслідок конденсації кислотних сполук. Ці проблеми призводять до високих матеріальних витрат на виготовлення і встановлення конденсаційних утилізаторів, порівняно зі звичайними теплообмінниками. Для тривалої і безпечної експлуатації використовуються корозійностійкі сталі, спеціальна арматура, прилади і обладнання для утилізатора, трубопроводів, газоходів. Зазвичай, використання наявних цегляних або стальних димових труб також є ускладненим саме через пришвидшене руйнування і корозію. З метою захисту димових труб можуть застосовуватися антикорозійні покриття, підігрів димових газів, байпасування і змішування димових газів від різних установок для підтримання температури вище точки роси. Такі заходи не завжди є ефективними, а тому на установках, що використовують утилізатори глибокого охолодження рекомендується встановлення індивідуальних димових труб із корозійностійкої сталі.

Під час спалювання 1 тис. м3 газу утворюється близько 1,6 м3 конденсату водяних парів. За спалювання вологої біомаси кількість водяних парів у димових газах є пропорційною вологості біомаси. Так, під час роботи котла з конденсаційним економайзером потужністю 10 МВт і ККД 98% і спалювання біопалива з вологістю 35% утворюється понад 1 м3/год конденсату, а за вологості 50% – понад 2 т/год.

Утворений кислий конденсат (pH=4-5) потребує нейтралізації перед зливанням у каналізацію або з метою подальшого корисного використання (підживлення теплових мереж). Нейтралізація хімічними реагентами є основним способом обробки конденсату і витрати на хімреагенти можуть становити близько 1 євро/Гкал.

З метою покращення теплообміну в утилізаційних установках використовуються активні системи охолодження шляхом розпилення конденсату в потоці димових газів. Таке рішення дозволяє збільшити активну площу теплообміну та підвищити теплопередачу. Дрібнодисперсні частки розпиленого конденсату інтенсивно охолоджують димові гази і сприяють випаданню конденсату на холодних поверхнях теплообміну. Разом із конденсатом на поверхнях нагріву налипають тверді частки золи, тим самим очищуючи димові гази. Стікаючи по вертикальних стінках, конденсат одночасно очищає поверхні нагріву і збирається в нижній частині утилізатора. Надлишок конденсату видаляється з утилізатора в систему нейтралізації, де, зокрема, очищається від твердих часток.

Інша причина повільних темпів впровадження конденсаційних утилізаторів полягає в тому, що для конденсації водяних парів необхідно підтримувати температуру в утилізаторі нижчою за температуру точки роси. До зниження цієї температури призводить використання твердого палива з підвищеним вмістом сірки (вугілля) та підвищення надлишку повітря, яких слід уникати.

Можливість організації ефективної утилізації прихованої теплоти залежить від температури димових газів, схеми приєднання і температури зворотної мережевої води для охолодження. Зазвичай підвищення температури зворотної води в мережі відбувається в опалювальний період коли температура зовнішнього повітря починає знижуватися. В такому випадку ефективність роботи конденсаційного утилізатора падає, і активна конденсація може почати відбуватися за межами утилізатора на більш холодних поверхнях – у газоходах і димовій трубі. Для такого випадку обов’язково необхідно передбачати можливість відведення конденсату та доступ для очистки поверхонь нагріву. З метою уникнення небажаних режимів експлуатації доцільним є запровадження регулювання потужності теплоутилізатора шляхом байпасування димових газів та регулювання протоку охолоджувальної води.

Основними організаційно-технічними напрямами підвищення ефективності роботи утилізаторів є:

- перехід до низькотемпературних систем опалення та якісно-кількісного регулювання роботи тепломережі,

- зволоження дуттьового повітря,

- використання активних систем охолодження,

- додаткове охолодження води перед утилізатором.

Для таких цілей можуть використовуватися компресійні або абсорбційні теплові насоси.

Практичний кейс

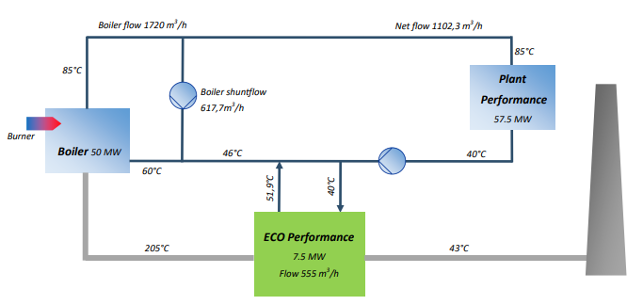

Фінський постачальник технологій для енергетичної промисловості Valmet Oyj оголосив про поставку конденсаційної установки для димових газів для біоТЕЦ Helen’s Vuosaari у Гельсінкі, Фінляндія.

Технологічне рішення поєднує конденсацію димових газів і зволоження повітря для згорання з технологією теплового насоса. Висока рекуперація тепла досягається за допомогою абсорбційних теплових насосів для охолодження води, що дозволяє підвищити загальну ефективність установки понад 120 % і зменшити температуру в димовій трубі до 11°C. Рекуперація тепла збільшує виробництво додаткового тепла на 69 МВт, що становить понад 30 % від споживання палива. Конденсат обробляється та використовується як необроблена вода на котельні та як вода для підживлення котла після демінералізації.